La tornitura viene eseguita attraverso l’uso di macchinari utensili, denominati appunto torni.

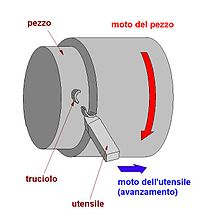

La tornitura consiste in un sistema di taglio tramite asportazione di

materiale da un pezzo cilindrico che si vuole lavorare, in modo da

trasformarlo nelle forme e dimensioni desiderate. Il materiale viene

rimosso attraverso una rotazione del pezzo e utilizzando

contemporaneamente degli utensili di taglio che vanno a deformare il

pezzo da lavorare.

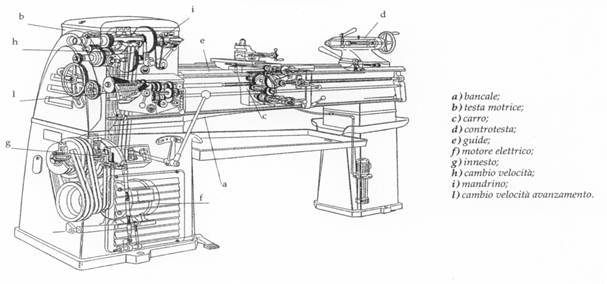

Struttura del tornio

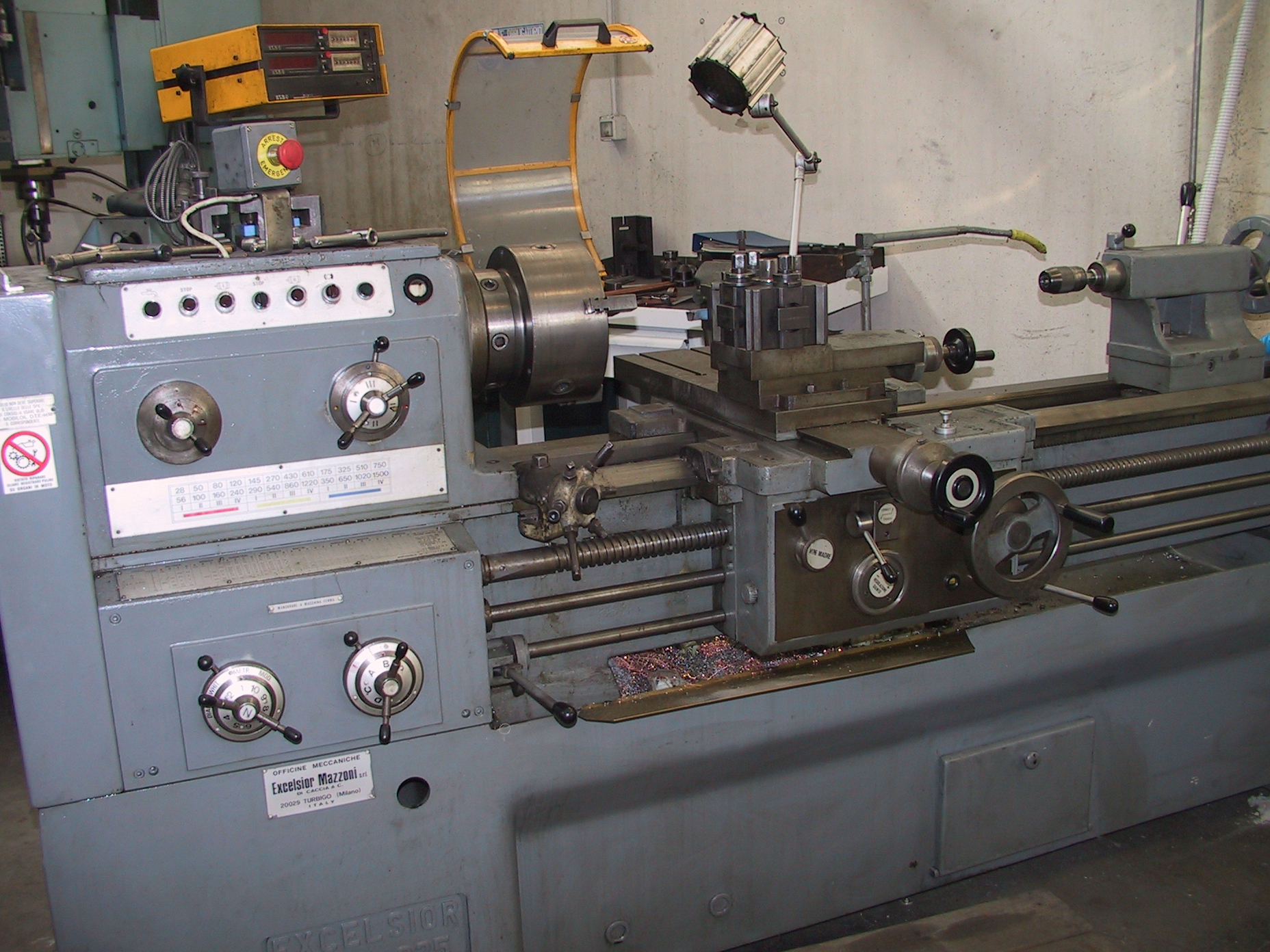

Nella maggior parte dei casi, ad esclusione per esempio dei torni

verticali, la struttura di base di un tornio é cosí determinata: un

motore ad azionamento elettrico attraverso dispositivi meccanici quali

cinghie e trasmissioni genera un moto rotatorio trasmesso ad un

dispositivo circolare spesso soprannominato testa motrice. Su questa

motrice viene installato uno degli attributi fondamentali del tornio,

parliamo del mandrino. Il mandrino ha come compito quello di reggere il

pezzo da deformare durante tutta l’operazione di tornitura. Alla destra

del mandrino troviamo il bancale, un piano composto da due guide dove

viene installato un carrello scorrevole su cui é montata la torretta

portautensili e la contropunta sull’apposito sostegno. La torretta

portautensili ha lo scopo di reggere tutti quegli utensili che andranno a

fare attrito sul pezzo in rotazione sorretto dal mandrino. Esistono

diversi tipi di utensili a seconda del tipo di lavoro e deformazione che

il pezzo necessita. La contropunta, anche essa posizionata su un

dispositivo scorrevole sulle guide del carrello e in perfetto

allineamento con il centro della testa motrice, invece, ha lo scopo di

sorreggere a sua volta il pezzo che viene lavorato se di dimensioni

piuttosto lunghe e attraverso la quale quando il tipo di lavorazione lo

richiede é possibile effettuare dei fori assiali sul pezzo. Sul carrello

spesso vengono montate in prossimita’ della zona di lavoro anche le

cosiddette lunette che hanno la peculiare forma di un cerchio o

semicerchio. Queste consentono di contrastare la spinta dell’utensile in

modo tale da evitare la flessione del pezzo durante la lavorazione

stessa.

Tipologie di torni:

Vi sono diversi tipi di tornio a seconda del tipo di lavorazioni da

effettuare, come ad esempio se lavorazioni in serie oppure no, ma quello

piú utilizzato é il tornio parallelo, adatto in particolare per pezzi di piccole e medie dimensioni.

Per dimensioni maggiori, vi sono altri torni ideali quali i torni verticali o i torni frontali

Vi sono poi altre tipologie quali i :

– Torni a torretta o anche detti a revolver: di largo uso nelle officine meccaniche per lavorazioni di una certa ripetibilità semiautomatica.

– Torni a controllo numerico: in grado di eseguire automaticamente complessi programmi di lavoro e gestire più utensili sulla stessa torretta

– Torni automatici ed autoapprendimento: ideali per eseguire produzioni in serie

– Torni a copiare: per pezzi di forma complessa.

– Torni a fantina mobile: danno

la possibilità di lavorare sulla faccia anteriore e posteriore, di

utilizzare utensili di tornitura, rotanti e di foratura.

La fresatrice è una macchiana utensile usata per la lavorazione in forme complesse di parti metalliche o di altri materiali di forme sferiche.

Spesso viene chiamata anche fresa, un termine (dal francese fraise, fragoletta, a causa della forma particolare di queste punte).

In alcuni casi può anche essere denominata fresalesatrice: si tratta di tipi particolari di fresatrice, oggi molto diffusi, in grado di effettuare operazioni di alesatur grazie alla grande precisione nel controllo del movimento e alla stabilità della testa motorizzata.

La fresatura meccanica è una lavorazione per asportazione di truciolo con cui ottenere una vasta gamma di superfici mediante il moto rotatorio di un utensile a più taglienti.La lavorazione solitamente si svolge in più passaggi: dalla sgrossatura alla finitura.

La prima consiste nell’asportare velocemente una grande quantità di

materiale nel modo più rapido ed economico possibile. La fase di

finitura consente, tramite l’asportazione di un volume minore di

metallo, di ottenere un prodotto conforme al progetto per dimensioni,

tolleranze e rugosità delle superfici.

La fresa è l’utensile che, installato

sulla fresatrice, permette l’asportazione del truciolo; si tratta di un

utensile cilindrico a sezione circolare con denti taglienti disposti

lungo la circonferenza esterna. Lo spazio tra i denti taglienti è il passo della fresa.

I diversi tipi di fresa

A seconda delle lavorazioni da effettuare, sono disponibili numerosi tipi di fresa, con geometrie differenti:

- Frese elicoidali

- Frese a denti sfalsati

- Frese ad angolo doppio

- Frese piane

- Frese a candela

- Frese a smussare

- Frese frontali